Toitemoodulite pottimise eelised ja peamised kaalutlused

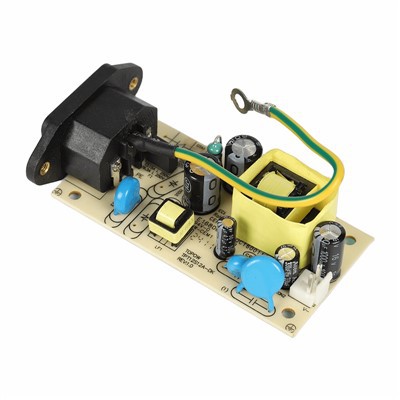

Pottimine on toitemoodulite valmistamisel kriitiline kapseldamise protsess, kus elektroonikasõlmed, eriti avatud raamiga toiteallikad, on ümbritsetud kaitsva vaigu seguga. See tehnika on ülioluline nõudlikes rakendustes (nt toiteadapterid ja elektrisõidukite laadijad) kasutatavate toitemoodulite töökindluse, ohutuse ja tööea suurendamiseks. Selles artiklis kirjeldatakse üksikasjalikult potitamise peamisi eeliseid ja tuuakse välja olulised kaalutlused selle tõhusaks rakendamiseks.

Power Module Pottimise eelised

1.Superior keskkonnakaitse

Potting loob tervikliku hermeetilise barjääri, mis kaitseb PCB-d ja selle komponente kahjulike keskkonnategurite eest. See takistab tõhusalt niiskuse, söövitavate gaaside (eriti väävli, mis võib korrodeerida vase jälgi ja komponentide juhtmeid) ja erinevate keemiliste saasteainete sissetungi. See kaitse on ülioluline pikaajalise{2}}kindluse tagamiseks karmides või tööstuslikes tingimustes.

2. Täiustatud mehaaniline vastupidavus

Potisegu neelab ja hajutab energiat mehaanilisest löögist ja vibratsioonist, kaitstes õrnu komponente, nagu trafode ferriitsüdamikud. See pakub konstruktsioonilist tuge PCB{1}}paigaldatud tihvtidele, jaotades mehaanilist pinget ja vähendades mehaanilise terviklikkuse sõltuvust ainult jooteühendustest. See parandab oluliselt mooduli vastupidavust transportimisel ja töötamisel.

3. Täiustatud elektriisolatsioon

Asendades trükkplaati ümbritseva õhu suure -dielektrilise-tugeva materjaliga, vähendab kihtide paigaldamine drastiliselt sisemise kaarlahenduse ohtu, mis võib olla põhjustatud ülepingepingest{2}}, mis on kõrgel{3}}kõrguse rakendustes kriitiline probleem. Samuti takistab see pinna saastumist (tolm, niiskus) põhjustamast isolatsioonitakistuse jälgimist või halvenemist ahela kõrge{5}}- ja madalpinge{6}}osade vahel.

4. Täiustatud soojusjuhtimine

Kui kasutatakse soojusjuhtivaid segusid, hõlbustavad need soojuse ülekandmist energiat tootvatelt komponentidelt (nt MOSFET-id, trafod) mooduli väliskorpusesse. See aitab ühtlustada sisetemperatuuri gradienti, kõrvaldada lokaalsed kuumad kohad ja vähendada pooljuhtseadmete termilist pinget, suurendades seeläbi üldist töökindlust ja võimsustihedust.

5. Suurenenud ohutus ja kasutusiga

Suurem osa pottides kasutatavaid segusid on leegiaeglustavad-. Pärast kõvenemist materjal tavaliselt ei sütti ega toeta põlemist, lisades olulise tulekaitsekihi. Need -keskkonnakaitse, mehaanilise stabiilsuse ja soojusjuhtimise-eelused aitavad üheskoos kaasa oluliselt pikendada toitemooduli säilivusaega ja tööiga.

Peamised kaalutlused ja protsessijuhised pottimiseks

1. Õhu tühimike ja mullide kõrvaldamine

Esmaseks probleemiks on kinnijäänud õhu või mullide olemasolu potisegus. Tühjad toimivad soojusisolaatoritena, kahjustades soojuse hajumist ja võivad muutuda elektrilahenduse punktideks, kahjustades isolatsiooni. Lisaks võivad õhutaskud laieneda või kokku tõmbuda temperatuuri tsüklite tõttu, tekitades mehaanilist pinget, mis võib põhjustada pragude tekkimist vaigus või isegi PCB-l.

Parim tava: kasutage vaakumiga segamis- ja vaakumdoseerimisseadmeid. Ühendi degaseerimine vaakumis enne pealekandmist eemaldab lahustunud õhu, samas kui vaakum{1}}jagamine hoiab ära õhu tagasi- kinnijäämise. Protsessi valideerimine perioodilise ristlõike-analüüsi või röntgen{5}}ülevaatuse kaudu on soovitatav, et tagada tühi-vaba kapseldamine.

2. Optimeeritud pottimisprotsessi voog

Tootmistehnikaid saab kohandada, et vähendada mullide lisamist. Levinud tõhus meetod hõlmab mitme-etapilise täitmisprotsessi:

Eel-täitke korpuse põhi osa potiseguga.

Sisestage hoolikalt testitud ja kokkupandud PCBA.

Lõpetage täitmisprotsess peaaegu võimsuseni.

Rakendage koostu kontrollitud, madalal{0}}temperatuuril-eelkõvenemise tsüklit (alla täieliku kõvenemistemperatuuri). Täiendav vibratsioon selles faasis võib aidata mullide migratsiooni pinnale.

Kui mullid on väljunud, viige läbi viimane kõrgel{0}}temperatuuril kõvenemine, et ühend täielikult tahkuks.

3. Managing kõvenemise kokkutõmbumine ja stress

Kõik istutusmaterjalid läbivad vedelikust tahkesse olekusse üleminekul teatud mahukahanemise. Isegi minimaalne kokkutõmbumine võib põhjustada komponentidele mehaanilist pinget, mis võib põhjustada mikro-pragusid või pindadevahesid, mis kahjustavad tihendit.

Lahendus: sageli on kasulik valida painduvad või pool{0}}painduvad (elastomeersed) segud. Need materjalid säilitavad teatud elastsuse pärast täielikku kõvenemist, võimaldades neil absorbeerida kokkutõmbumisest ja soojuspaisumisest põhjustatud pingeid, säilitades seeläbi usaldusväärse sideme korpuse, komponentide ja tihvtidega.

4. Materjali kriitilised omadused: klaasi üleminekutemperatuur

Klaasi üleminekutemperatuur on oluline parameeter, mille puhul pottimaterjal läheb elastsest kummisest olekust jäigaks, klaasjaks. Rakendustes, mis puutuvad kokku laia temperatuurivahemikuga (nt -40 kraadi kuni +125 kraadi), peab segu jääma elastseks madalaimal töötemperatuuril, et vältida hapraks muutumist ja pragunemist.

Valideerimismeetod: ranged temperatuuritsükli testid (nt -40 kraadi kuni +85 kraadi) on kandidaatmaterjalide toimivuse võrdlemiseks hädavajalikud. Kuigi jäigad ja pehmed ühendid võivad healoomulistes ja stabiilsetes keskkondades sarnaselt toimida, on painduvad materjalid üldiselt ülimat vastupidavust ja töökindlust äärmuslikes termilistes tsüklitingimustes.

5. Hooldusvõime ja rikete analüüsi projekteerimine

Kuigi potitamine suurendab vastupidavust, võib see raskendada{0}}turutõrkejärgset analüüsi või parandamist. Painduvaid ühendeid saab sageli käsitsi lahti võtta või ära koorida, mis võimaldab kontrollida komponentide taset. Seevastu jäikade kõvastunud ühendite eemaldamine nõuab tavaliselt agressiivseid mehaanilisi meetodeid (lõikamine, freesimine), mis võivad kahjustada PCB-d ja varjata rikke algpõhjuseid.

Soovitus: rakenduste puhul, kus parandatavus on disaininõue, tuleks esialgses arendusfaasis kaaluda pehmemate eemaldatavate geelide kasutamist või moodulkorpuse konstruktsiooni rakendamist.